現代の製造業において、高精度な部品加工を効率的に行うために欠かせない工作機械がマシニングセンタです。自動車部品から航空機部品、医療機器まで幅広い分野で活用されています。

本記事ではマシニングセンタの基本的な仕組みから実際の活用例まで分かりやすく解説します。

マシニングセンタとは

マシニングセンタは現代の製造業を支える重要な工作機械の一つです。高精度な切削加工を自動化により実現し、複数の工程を一台で行えることが大きな特徴となります。従来の工作機械と比べて生産性と品質の両面で優れた性能を発揮し、様々な業界で導入が進んでいます。

定義

マシニングセンタとは、自動工具交換装置を備え、穴あけ・フライス削り・中ぐり・ねじ立てなどの切削加工を一台で行える工作機械です。数値制御により工具の動きを正確にコントロールし、プログラムに従って自動的に加工を実行します。ツールマガジンに複数の工具をセットしておけば、加工内容に応じて自動で工具を交換し、連続的な加工が可能になります。従来のフライス盤では手動で行っていた工具交換作業が自動化されることで、大幅な時間短縮と作業効率の向上を実現しています。

歴史

世界初のマシニングセンタは1958年にアメリカで開発されました。フライス盤が主流だった当時の製造業に大きな変革をもたらす画期的な技術でした。日本では1970年代から国産マシニングセンタの開発が本格化し、モータリゼーションの進展とともに急速に普及が進みました。1982年には工作機械生産高でアメリカを抜き、日本は世界一の工作機械大国へと成長を遂げました。現在でも日本は中国に次ぐ世界第2位のシェアを誇り、2022年の工作機械生産高の約4割をマシニングセンタが占めています。

フライス盤との違い

マシニングセンタとフライス盤の決定的な違いは、自動工具交換装置の有無にあります。従来のフライス盤では工具交換のたびに機械を停止し、作業者が手動で工具を取り替える必要がありました。これに対してマシニングセンタは自動工具交換装置により、加工中に工具を自動で交換できます。複雑な加工で複数の工具が必要な場合でも、機械を停止させることなく連続的な加工が行えるため、生産効率が格段に向上します。また両者ともに数値制御による自動加工を行いますが、マシニングセンタは工具交換の自動化により、より高度な自動化を実現しています。

マシニングセンタの基本構造とは

マシニングセンタは多くの精密部品から構成される複雑な工作機械です。各部品が連携して動作することで、高精度な切削加工を実現しています。基本的な構造を理解することで、マシニングセンタの機能や特徴をより深く把握できます。主要な構成要素とそれぞれの役割について詳しく見ていきましょう。

NC装置

NC装置はマシニングセンタの頭脳にあたる重要な部分です。Numerical Controlの略称で、数値制御を意味します。あらかじめプログラムされた数値データに基づいて、工作機械の動きや工具の動作を正確に制御する役割を担います。現代のマシニングセンタではコンピューター数値制御機能を備えており、CNCとも呼ばれます。NC装置があることで複雑な形状の部品や精密な加工が可能となり、手動では実現困難な高精度加工を自動で行えます。操作盤からの指示を受けて各軸の動作を制御し、加工プログラムに従って一連の作業を実行します。

ベース

ベースはマシニングセンタの最下部に位置し、機械全体を支える基盤となる重要な部分です。床と接する台の役割を果たし、機械の安定性や加工精度を左右する要素となります。重量のある機械全体を支えるため、振動を抑制し安定した加工を実現するために頑丈な材料で製造されています。メーカーや機械の種類によってはベッドとも呼ばれ、ベースから垂直に伸びた柱部分はコラムと名付けられています。横型マシニングセンタではコラムが上下に移動する構造となっており、コラムとベッドが一体化している場合もあります。機械の精度維持には欠かせない基礎部分です。

主軸

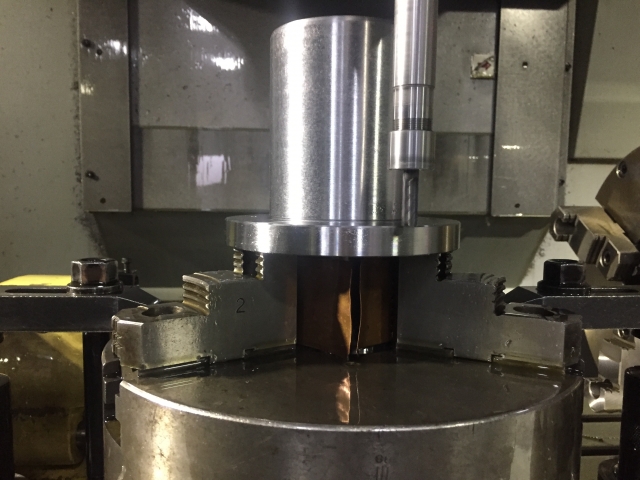

主軸は切削工具を取り付けて回転させる装置で、スピンドルとも呼ばれます。マシニングセンタの加工性能を決定する重要な要素の一つです。主軸の回転速度や安定性が加工の品質に大きく影響するため、高精度な加工を実現するには主軸の性能が不可欠となります。立型マシニングセンタでは垂直方向に、横型マシニングセンタでは水平方向に配置されています。主軸にはツーリングを介して各種切削工具が取り付けられ、NC装置からの指令に従って回転数や送り速度が制御されます。現代のマシニングセンタでは高速回転が可能な主軸が採用され、効率的な加工を実現しています。

切削工具

切削工具はマシニングセンタで実際に材料を削る部品です。エンドミル、ドリル、フライスなど用途に応じて様々な種類があります。エンドミルは先端から周囲にかけて刃を持つ万能工具で、溝加工や側面加工など複数の加工が一本で行えます。ドリルは主に穴あけ加工に使用され、直径や深さ、形状によって多くの種類が存在します。フライスはフライス盤でよく用いられる工具の総称で、粗加工から仕上げまで幅広い用途に使用されます。加工内容や対象となる材料に応じて適切な工具を選定することで、高い精度の加工が可能となります。

自動工具交換装置

自動工具交換装置はマシニングセンタの最大の特徴である機能です。ATCまたはオートツールチェンジャーと呼ばれ、ツールマガジンに装着された工具を機械内で自動交換します。旋回式とマガジン式の2種類に分けられ、旋回式は刃物台が回転して工具交換を行い、マガジン式はアームによって主軸に工具を取り付けます。ツールマガジンの種類によっては100本以上の工具を収納可能で、多種多様な工具を迅速に交換することで無駄な手間や時間を削減します。自動工具交換により連続的な加工が可能となり、生産性の大幅な向上を実現しています。

機械テーブル

機械テーブルはマシニングセンタの中心的な役割を果たし、加工対象となるワークピースを固定する場所です。テーブルの大きさや形状、機能は使用するマシニングセンタのタイプや目的によって異なります。インデックステーブルまたは割り出しテーブルとも呼ばれ、角度の割り出しを行える機能を持ちます。1度や5度といった単位での割り出しが可能で、4軸や5軸といった複雑な加工を行うために欠かせない部分です。横型マシニングセンタでは回転テーブルとして機能し、複数の面を一度に加工できる構造となっています。テーブルの精度が加工精度に直結するため、高い剛性と精度が求められます。

マシニングセンタの種類とは

マシニングセンタは構造や用途に応じて複数のタイプに分類されます。それぞれ異なる特徴と適用分野を持っており、加工する製品や要求される精度に応じて選択する必要があります。主な種類とその特徴について理解することで、導入時の機種選定に役立てられます。

横形

横形マシニングセンタは主軸が地面と水平方向に取り付けられているタイプです。水平配置により切りくずの排出性が良好で、製品の加工面が傷つきにくく、切りくず残りによる工具損傷の心配が少ないメリットがあります。パレットチェンジャーを装備すれば部品供給を自動で行え、長時間の連続稼働も可能です。縦横高さの3軸に加えてテーブルが水平方向に回転し、4軸での制御が行えるものなら高い精度の加工が実現できます。ただし横から材料を固定する構造上、重い材料を固定した際に治具が乱れたりたわんだりする恐れがあります。重量物の加工には不向きで、高い精度を要する精密小物部品の加工に適しています。

立形

立形マシニングセンタは工具を垂直方向に取り付けるタイプです。材料を上から削るため切削状況を確認しやすく、設計図面と見比べながら加工を行えるメリットがあります。他の型に比べてコンパクトな作りで専有面積が小さく、設置しやすいのも特徴です。操作が比較的簡単で取り扱いが容易なため、初めての導入には適しています。一般的な切削や穴あけ加工に向いており、自動車部品や航空機部品など多くの業界で幅広く使用されています。一方で切りくずが排出されづらく、後工程で工具のチッピングの原因になる可能性があるため、大量生産には不向きです。金型部品や試作品などの少量生産に適した機種となります。

門形

門形マシニングセンタは主軸が天井側に付いており、正面から見た際に機械が門の形をしているためガントリー型とも呼ばれます。門型のフレーム構造を持ち、大型の加工物を固定して加工するのに適したタイプです。材料を置くテーブルが広いため、主に重量のある加工物や長尺製品の加工に使われています。航空機の翼や風力発電用の大型部品など、広い作業スペースが必要な場合に力を発揮します。強力な主軸と安定した加工が可能で、大型の製品でも高精度な加工が求められる業界で使用されています。建設機械の部品や船舶部品の製造、大型金型の加工などが主な用途となります。

マシニングセンタのメリットとは

マシニングセンタの導入により、従来の手動加工や他の工作機械と比べて多くの優位性を得られます。生産性向上から品質安定化まで、製造業における競争力強化に直結するメリットが数多く存在します。

品質が安定しやすい

マシニングセンタは数値制御により一定の品質での加工を実現し、製品の品質向上に直接寄与します。手作業に頼らず自動化された機械加工により一貫した品質を保つことができるため、製品のばらつきを大幅に減少させることが可能です。従来のフライス盤では作業者による加工の場合、ミスが起きたり数値が狂ったりすることがありましたが、マシニングセンタでは自動制御により同じ品質で加工し続けられます。段取替えの回数が減ることによりヒューマンエラーによるばらつきや不具合が減り、高度な検査機能を組み合わせることで加工中にリアルタイムで品質チェックを行い、即時に修正が可能となります。

安全性が比較的高い

マシニングセンタの導入により従業員の安全性が大幅に向上します。人による作業が大幅に削減できるため、突発的な事故や怪我のリスクが減少します。従来の手動加工では多くの粉塵や騒音が発生し、作業者の健康に影響を与える可能性がありましたが、マシニングセンタは密閉された空間で加工を行うため、粉塵の飛散や騒音を大幅に抑えられます。作業の自動化を進めることで人手不足解消にもつながり、労働者一人ひとりの労働環境の改善も期待できます。無人運転や遠隔操作による作業が可能で、危険な作業環境からオペレーターを遠ざけることができるため、製造現場における安全性の向上に大きく貢献します。

生産効率が高い

マシニングセンタの導入により製造プロセス全体の効率を大幅に向上させられます。複数の工程を一つの機械で自動化できるため、作業の流れがスムーズになり時間の節約につながります。従来は別々の機械で行っていたフライス加工や穴あけ加工を一台で一括して行うことが可能です。一度のセットアップで複数の工程をこなせるため、段取替えの回数も減り生産効率が大きく向上します。CAMによって一度加工プログラミングを組み終えれば、機械が同じものを高品質に加工し続けてくれます。サイクルタイムが短くなればリードタイム短縮にもつながり、短納期の注文に対しても柔軟に対応できるようになります。

マシニングセンタの活用例とは

マシニングセンタは様々な業界で幅広く活用され、高精度な部品製造を支えています。特に高い品質と精度が要求される分野において、その優れた加工能力が重宝されています。実際の活用例を通じて、マシニングセンタの実用性と可能性を理解できるでしょう。

医療機器

医療機器の製造には極めて高い精度と清潔さが求められ、マシニングセンタが重要な役割を果たしています。人工関節、インプラント、手術用器具などの医療機器の製造において、微細な形状や極小の寸法が必要とされるため、微細加工が得意なマシニングセンタが利用されます。医療機器に使用される材料は生体適合性が必要なため、ステンレスやチタンなどの特殊合金が使用されることが多く、これらの難削材を正確に加工するにはマシニングセンタの精度と安定性が不可欠です。ミクロン単位での加工精度が要求される医療機器において、CNC技術による正確な制御により、患者の安全性に直結する高品質な医療機器の製造を実現しています。

自動車部品

自動車産業はマシニングセンタを最も多く利用する業界の一つです。エンジンブロック、シリンダーヘッド、トランスミッションケースなど、高精度が要求される重要部品の加工にマシニングセンタが活躍しています。これらの部品は複雑な形状や厳密な寸法精度が求められるため、CNCによる正確な制御が不可欠です。効率的な大量生産が可能となり、自動車メーカーの生産ラインのスピードと精度を支えています。ブレーキ部品やサスペンション部品など、安全性に直結する重要部品の製造においても、マシニングセンタの高い信頼性が求められています。電気自動車の普及に伴い、モーター部品やバッテリー関連部品の精密加工需要も増加しています。

精密機器

時計やカメラ、電子機器などの精密機器産業でも、マシニングセンタは重要な加工ツールとして活用されています。これらの製品はミクロン単位の精度が要求されるため、高精度な加工が可能なマシニングセンタが重宝されます。リニアモーターを搭載したマシニングセンタは非常に高速で高精度な加工を実現し、製品の微細な部品を短時間で加工可能です。複数の部品を組み合わせて一つの機構を構成する精密機器においては、各部品の加工精度が製品全体の品質に直結するため、マシニングセンタの選定が非常に重要です。スマートフォンや半導体製造装置の部品加工においても、その高精度加工能力が不可欠となっています。

マシニングセンタでの加工の注意点とは

マシニングセンタを効果的に活用するためには、導入前の検討から実際の運用まで様々な注意点があります。適切な準備と運用により、マシニングセンタの性能を引き出し、期待する効果が得られます。失敗を避けるためにも事前に把握しておくべき重要なポイントを確認しましょう。

操作方法や手順を確認する

マシニングセンタを適切に扱うためには、ある程度の知識と経験が必要です。操作手順は大きく3つの工程に分かれます。まずNCプログラムの作成で、加工する部品の形状やサイズ、使用する工具の種類など具体的な加工内容を指定します。複雑なワーク加工の場合はCADやCAMを使ってプログラム作成を行います。次にプログラムで指定した工具やワークを取り付け、最後に操作盤を使ってプログラムを実行し加工を開始します。初めてマシニングセンタを導入するケースでは、多くのオペレーターは機械の操作を理解し熟練するまでに一定の時間を要するため、オペレーターの育成や教育も同時進行で行う必要があります。

かかるコストを考える

マシニングセンタの価格はその種類や性能、付帯機能により大きく異なります。基本的な立型マシニングセンタであれば500万円から1,500万円程度ですが、高性能な5軸マシニングセンタでは3,000万円から1億円以上に及ぶこともあります。初期投資だけでなく、メンテナンス費用や工具費、電力費などのランニングコストも考慮する必要があります。導入効果を金額で算出し、投資回収期間を明確にすることが重要です。どういった目的でどういったワーク加工を行うのかを明確にしておき、予算と相談しながら自社に合ったマシニングセンタを検討する必要があります。長期的な視点でのコスト効果を慎重に評価することが求められます。

まとめ

マシニングセンタは自動工具交換装置を備え、複数の切削加工を一台で行える工作機械です。NC装置による数値制御と自動化により、高精度で効率的な加工を実現します。立型、横型、門型など用途に応じた種類があり、医療機器から自動車部品まで幅広い分野で活用されています。品質の安定化、安全性の向上、生産効率の向上といったメリットがある一方、適切な操作手順の習得やコスト面での検討が必要です。現代の製造業における競争力向上には欠かせない工作機械といえるでしょう。